中建新疆建工获得两项“中国钢结构金奖”

2024-05-24 09:00

来源:中建新疆建工(集团)有限公司

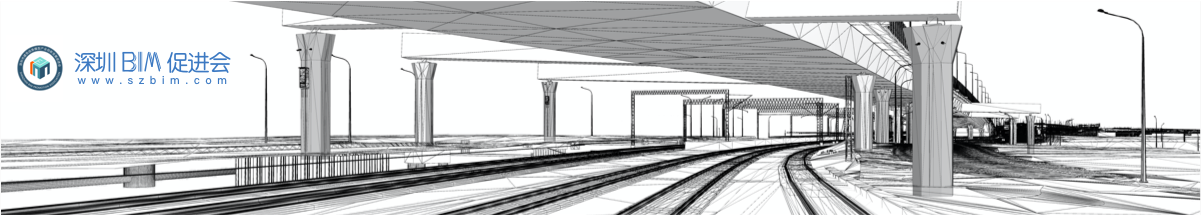

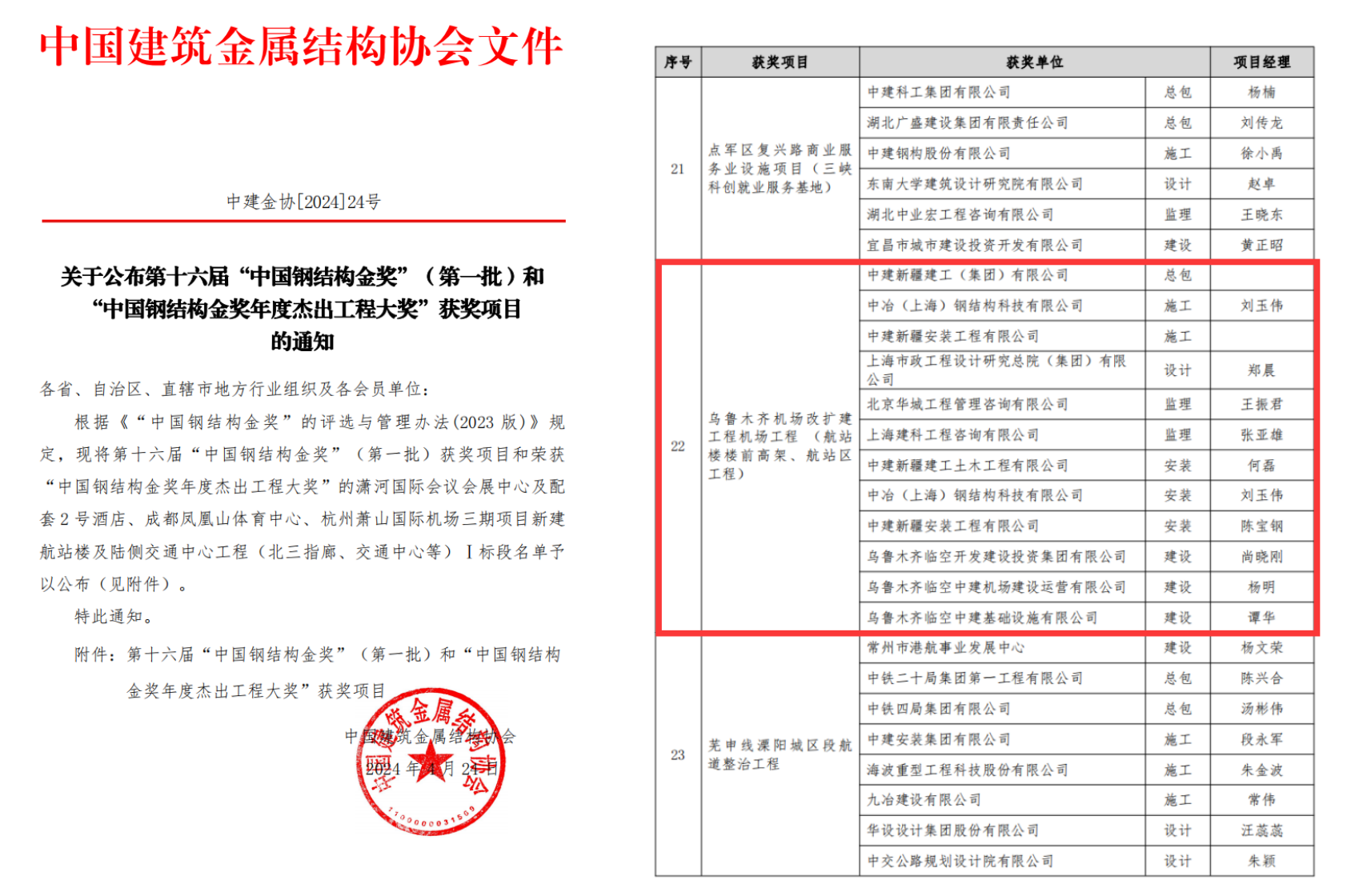

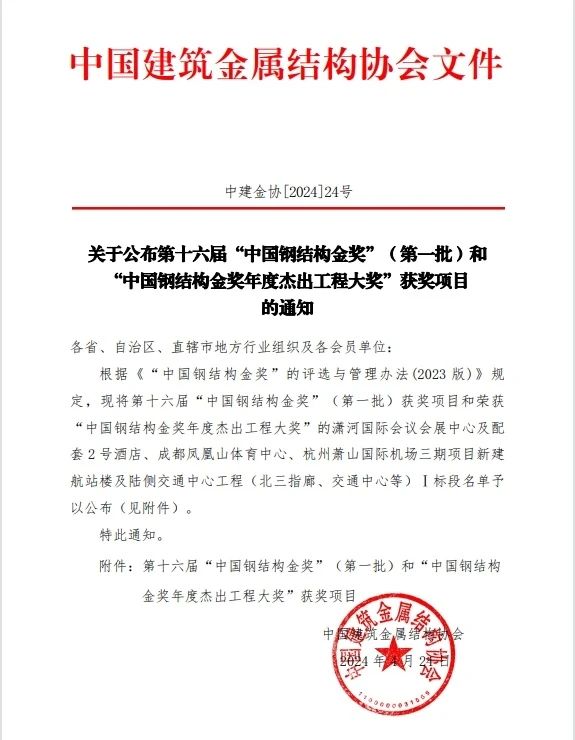

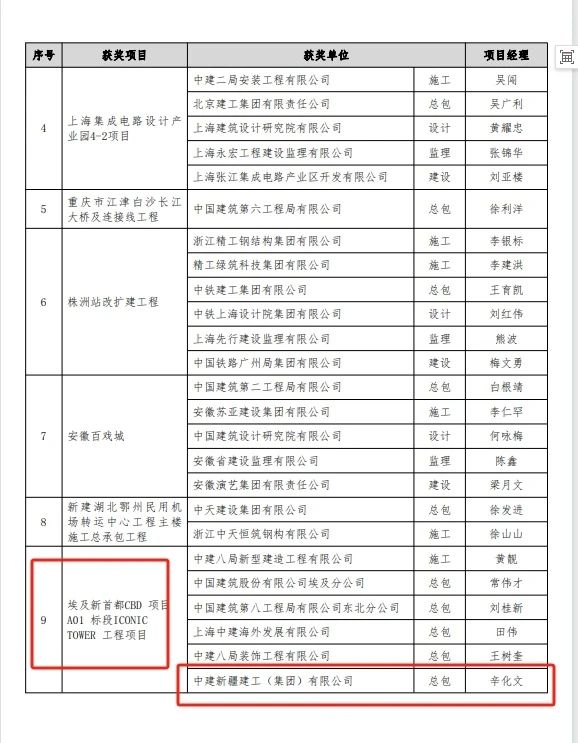

近日,中国建筑金属结构协会公布第十六届“中国钢结构金奖”(第一批)工程获奖项目名单,中建新疆建工(集团)有限公司(简称“中建新疆建工”,本会理事单位)再添两项“中国钢结构金奖”。

乌鲁木齐机场改扩建工程机场工程项目

机场工程建模图

乌鲁木齐机场改扩建工程机场工程(航站楼楼前高架、航站区工程),位于新疆乌鲁木齐市地窝堡乡,是国家“十三五”和“十四五”规划重点建设项目。该项目通过打造“空中丝绸之路”,将带动西部地区由传统经济腹地转变为面向中亚和西亚地区的经济发展前沿地带,为“一带一路”的发展做支撑,对于我国经济发展、对外开放具有重要战略意义。

机场工程实体图

专项方案讨论会

项目桥梁全长4.9公里,设计使用年限100年。在项目施工前,根据规范、图纸、合同、投标文件等,结合现场实际施工情况,编制施工组织设计、专项施工方案,专项方案进行专家论证,报监理(建设)单位二次审批,按方案内容组织施工,为工程提供基础保障。

钢箱梁首吊成功

2021年9月1日,机场项目钢箱梁首件正式启动首次吊装,重达70余吨的钢结构缓缓落在架体上,为后续钢结构施工拉开序幕,这也标志着项目整体建设工作又向前迈进一步。

钢结构分段深化

项目团队技术成员对钢箱梁进行分段深化,分段加工、整体预拼,减少拼接焊缝,响应国家双碳号召,减少有害气体排放同时节约工期。

抛丸除锈

钢板原材进场后进行专项抛丸,强力清除钢板表面的锈迹、油污,保证钢材除锈等级达到SA2.5,钢材表面无可见的油脂、污垢、氧化皮、铁锈和油漆涂层等附着物,抗滑移系数达到0.45~0.5。

巨型起重机

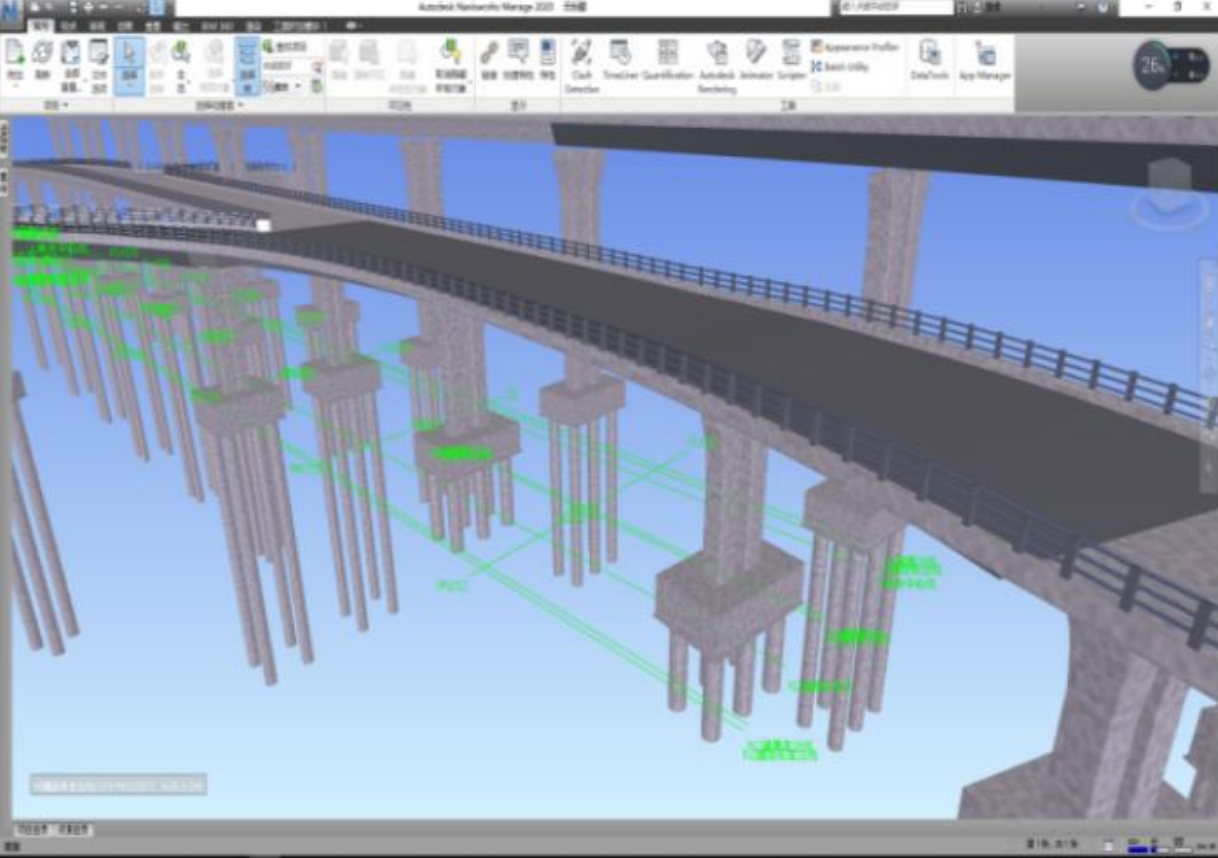

机场项目钢箱梁结构复杂,分段分块较多,构件宽度最大为41.5米,单件吊装最大重量约为75.5吨,并且楼前高架钢箱梁横跨地道,无法采用常规吊装设备进行施工,项目团队采用钢筋混凝土整体现浇台阶式条形基础,通过理正岩土进行边坡稳定受力计算,利用BIM技术1:1对现场施工进行模拟,最终选定1800吨塔式起重机进行钢箱梁吊装施工。

加工检查

钢箱梁于独立加工厂内进行加工,原材、制作、焊接等工艺流程均需经过自检、专检流程,在监理单位见证下取样送检,合格后方可运送到施工现场用于吊装,确保从源头开始对工程质量进行严格管理,钢箱梁运输属于超长、超宽、超重大件运输工程,受道路运输条件影响严重,且运送长度达到30公里,需要提前规划运输路线,并办理相关运输手续。

计算模拟及吊装

钢箱梁架体采用组装式格构柱,该架体加工以标准节为钢材下料依据,体现了流水化下料,集约化生产,架体现场拼装效率高,结构整体稳定性可靠,在施工前期项目团队采用 Midas 对胎架强度、刚度、稳定性和梁段吊装构件设置部位进行数字化模拟,保证吊装工程的安全及质量。

钢结构施工重难点

01 施工作业区块分散不集中,且受土建施工顺序影响,钢箱梁下方的墩柱施工间隔时间较长,导致机械使用效率低,存在多次进场,作业人员组织困难。

02 每一联钢箱梁施工场地条件都不相同,本项目实施的同时,与其他标段项目的施工交叉面较多,施工现场情况极为复杂。

03 钢箱梁结构复杂,为了运输及吊装需要,分段分块较多,施工现场高空焊接量巨大,且许多焊缝必须在桥面箱室内完成。

04 部分钢箱梁之间存在交叉关系,且交叉部位高度差较小,吊装存在一定困难。

“新”视野走进机场项目

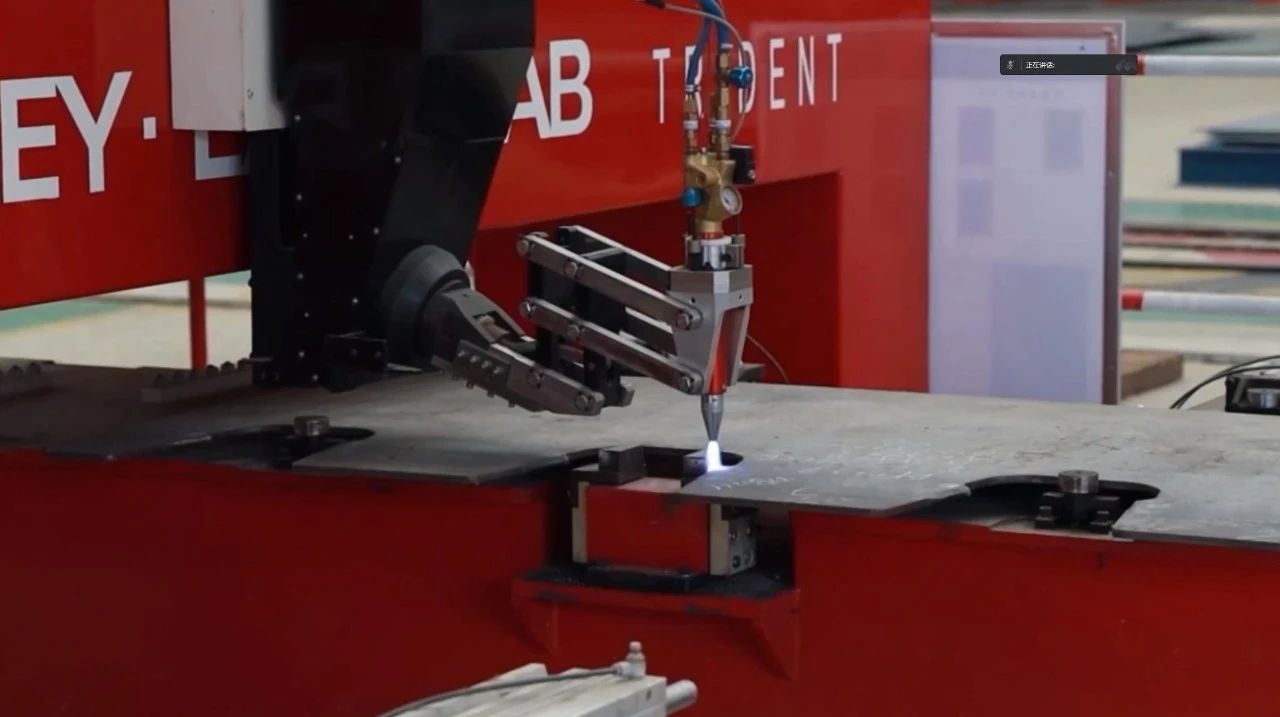

1 智能化焊接机械应用

项目成员针对钢箱梁单元件种类多、组装精度要求高、焊接位置多样化等特点,利用埋弧自动焊机、自动角焊小车、智能焊接机器人等各类智能化焊接设备进行拼接焊缝、角焊缝等节段拼装智能制造,提高焊接功效,提升焊接质量。

2 新型吊装支撑架

钢箱梁安装临时支架采用模块化组拼式吊装支撑架体,支架制作为3米和6米标准节,支架主肢采用H型钢,横撑采用8#槽钢,斜撑采用L63×6的角钢,安装采用预制节段螺栓连接,较传统临时支架施工可避免架体焊接及切割,单跨支架安装工效平均提升50%。

3 数控钢材切割

为保障钢材切割加工精度,根据深化设计图纸通过激光自动化数控机床进行下料,可实现板单元等零件的精密切割,切割零件的尺寸偏差可控制在1.5毫米内,配置坡口等离子切割机,切割机自动扫描、 自动生成切割程序,可实现关键复杂零件的坡口自动切割加工,在有效加快施工进度的同时,还节省了施工材料。

4 BIM+GIS技术应用

为更加直观地控制工程运行,项目团队采用BIM+GIS技术进行三维建模,进度管控、可视化交底、施工模拟、实测实量、样板引路等,助力项目解决预应力管道定位、钢箱梁虚拟预拼装、预应力筋模拟张拉、预演箱梁骨架吊装、支架体系结构预压的技术难题,为项目创优保驾护航。

项目攻坚克难,应用多项新技术、新工艺,实现科技引领,绿色建造,保证了项目钢结构施工圆满完成。

2021年8月,专项方案专家论证通过

2021年9月,钢箱梁首吊完成

2023年7月,成功完成和龙段施工

2023年8月,通过“中国钢结构金奖”现场核查验收

经过项目团队的不懈努力和不屈意志,克服了作业区分散、施工区域地形复杂、钢箱梁焊接条件恶劣等种种困难,最终圆满完成任务。

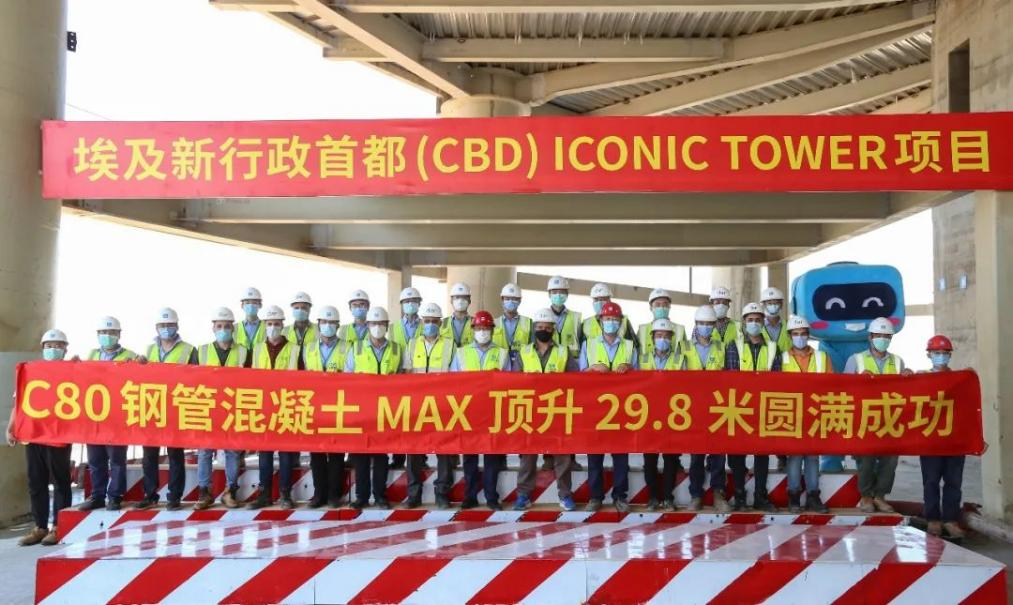

埃及新首都中央商务区标志塔项目

项目位于埃及新首都中央商务区,是整个埃及新首都CBD的核心,总占地面积6.5万平方米,建筑面积26.2万平方米,由裙房和塔楼组成,主要功能包括办公、酒店、商业、观光、地下车库及附属配套设施,建筑高度385.8米,建成后将成为埃及新地标,是“非洲第一高楼”。

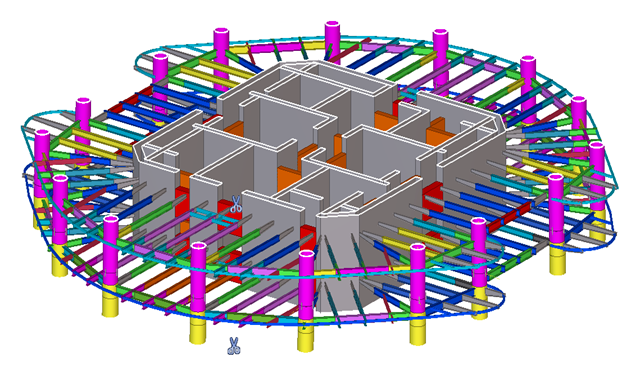

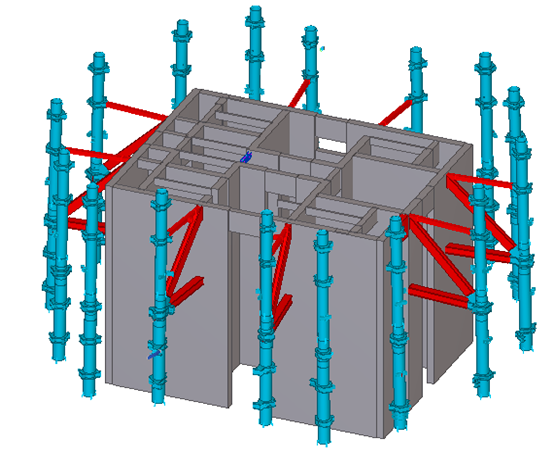

塔楼主体结构为“外框钢结构+钢筋混凝土核心筒”形式,其中钢结构外框采用16个钢管混凝土柱,底部截面为φ1600×80,顶部截面为φ750×20;钢梁平面径向布置,一端与核心筒相连接,另一端与外框钢柱和环梁连接;设置两道伸臂桁架加强层,分别位于L49层、L73层。从L52层到L74层,核心筒分为南北两个,设置钢结构大斜撑连接。钢结构主要材质为Q420C、Q345B等,总用钢量达到1.8万吨,其中钢结构单件最大重量28吨,焊丝总用量135吨。

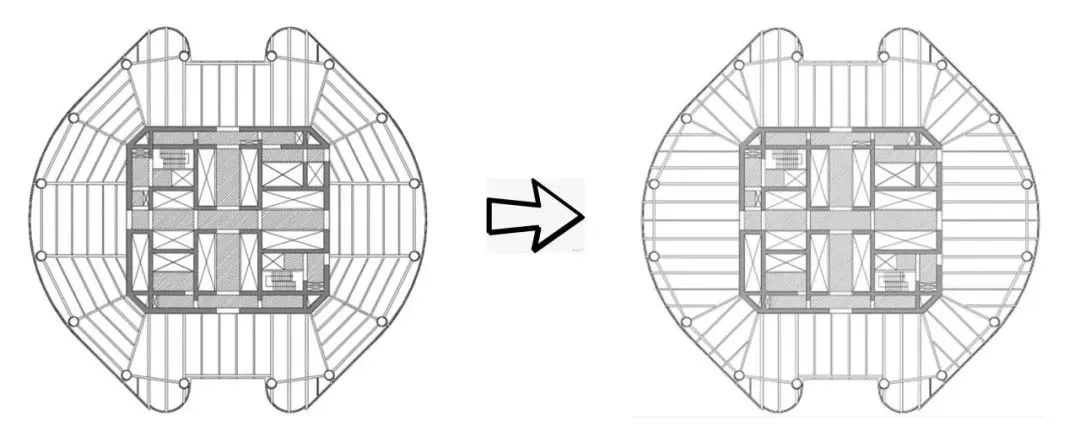

在标志塔项目的设计过程中,项目团队对结构体系进行优化,将梁板布置体系由环向布置改为径向布置,径向布置的设计简化了传力路径,增强了核心筒和外框柱的连接,显著提高了整体结构的性能和稳定性,将三道伸臂桁架减少到两道,节约了大量钢材,实现了降本增效。

钢结构平面布置体系优化

典型钢结构布置示意图

当地时间2019年11月16日,标志塔钢结构工程首次吊装成功,重达 26.8 吨的首根钢管柱被高耸的动臂式塔吊缓缓吊起,仅用十分钟时间便稳稳嵌入L01 层的混凝土基座,由此进入大规模钢结构施工阶段。

标志塔钢结构首吊成功

一批批钢构件漂洋过海,抵达埃及

标志塔钢结构工程由外框钢柱、外框钢梁、伸臂桁架、交叉斜梁、塔冠钢结构等部分组成,钢柱制作在中国加工,经检验合格后经由海运发送至埃及;部分小构件则在埃及当地加工。

安装工人们正在安装吊上空中的钢梁

外框钢柱分节吊装,L1层至L16层钢柱圆管构件,两层一节吊装;L16层至顶层的钢柱圆管构件,三层一节吊装。单根外框钢柱共分为38个吊装节,钢柱分段后最重约30.24吨。

伸臂桁架层的安装与焊接是个难点,为避免内外筒不均匀沉降变形产生过大应力,斜撑仅用螺栓临时连接,待外框结构封顶,结构变形稳定后,再最终焊接。

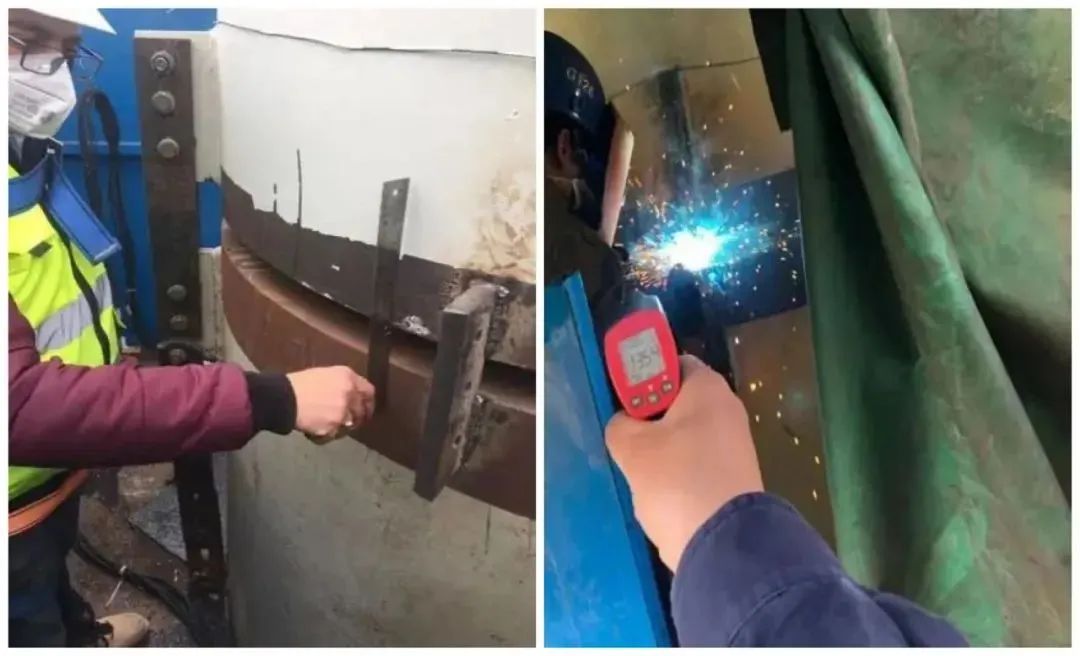

构件钢板最厚120毫米,采用二氧化碳气体保护焊,焊前制定合格的焊接工艺评定,充分考虑作业空间的可操作性,安装组合式防风雨操作平台,通过焊前预热、焊接顺序优化、层间温度控制、焊后保温缓冷消除焊接残余应力等措施,确保焊接质量。

方案图纸讨论会

标志塔钢结构柱脚的安装也颇具特色,项目为此而编写了专项施工方案。钢结构柱脚为埋入式钢柱脚,埋入式钢柱脚由 20 根 3米长 8.8 级 M60 锚栓和 2.2米长钢柱预埋段组成,钢柱脚外部设有混凝土柱钢筋笼,钢柱脚内部设有栓钉和夹芯钢筋笼,每颗锚栓周围设置有小的钢筋笼,另外还有扩大混凝土柱头和裙房牛腿的钢筋与钢柱脚相连接,整体结构体系复杂,各种钢筋与锚栓、钢柱脚盘叉交错在一起。

项目利用三维建模技术进行支撑结构的优化、钢筋排布方式及样式的调整,避免了结构碰撞;在钢柱脚下部设置临时支撑,固定上部柱脚及锚栓,以精确定位锚栓及柱脚位置;钢柱脚与锚栓、钢筋地面拼装后,整体安装,避免高空和封闭区域钢筋绑扎困难,在加快施工进度的同时,保证施工安全;钢柱脚节点整体安装完成后,钢柱脚与楼板的混凝土进行整体浇筑,避免了钢柱脚位置的二次灌浆,简化了施工流程,加快施工进度。

钢柱脚安装就位

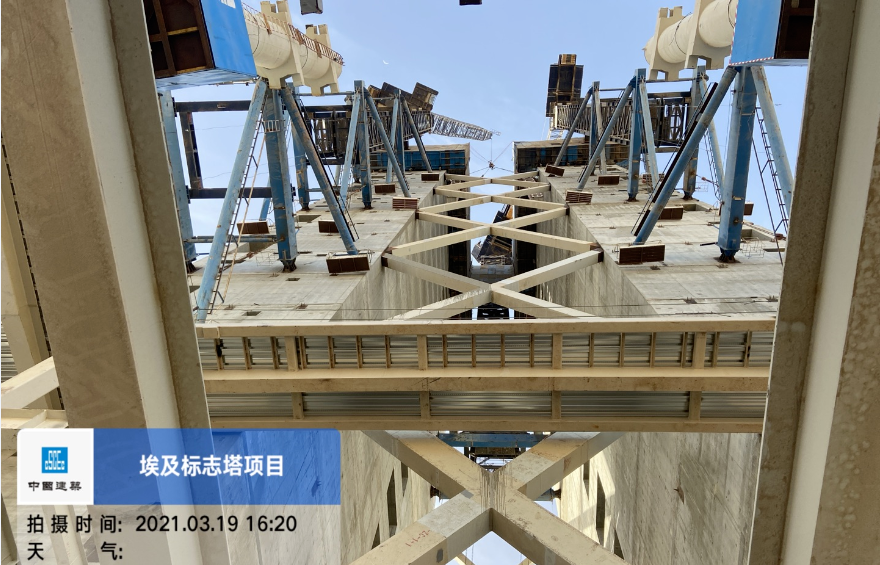

钢柱筒内浇筑混凝也是标志塔钢结构施工最大的亮点之一。根据设计要求,钢柱圆筒内必须浇筑混凝土,为此在地面绑扎钢筋笼,每个钢筋笼20根钢筋,重达2吨左右。然后在钢柱内塞进护筒,在护筒内装进钢筋笼,待钢筋笼装进后再将护筒抽出。钢柱吊装成功后,再采用“顶升法”浇筑混凝土,这种工艺比传统的灰斗“灌浆法”功效高,不用振捣,混凝土自密实度效果好。

7月26日,CBD标志塔项目对3F-8F楼层的最后两根钢柱实施了C80砼MAX顶升作业,顶升高度达29.8米

2020年6月在L03层开始钢柱混凝土顶升,16根柱子用了33小时成功浇筑。此后一次就可浇筑5层到7层,一般情况可达21米,最高达29.8米。截至2021年2月1日,已经顶升至L39层。这种在钢柱内绑扎钢筋笼,浇筑混凝土的要求,完全是埃标委员会要求,在中国国内非常罕见,项目因地制宜做得非常成功。

L49层钢结构安装作业

钢结构施工重难点

01 柱脚节定位地脚螺栓、核心筒埋件等数量多,钢柱截面板厚达80毫米,关键构件安装定位、精度控制、焊接难度大。

02 钢结构工程量巨大,核心筒形状多变,塔吊及其支撑系统的设计与安拆难度大。

03 本工程位于埃及沙漠地区,气候炎热,季节温差和昼夜温差较大,施工过程中核心筒与外框钢结构竖向变形差以及钢结构安装精度控制难度大。

04 因当地钢结构加工产量及精度达不到要求,钢构件全部在中国制作加工,海运至埃及,其运输量巨大,且构件形式变化多,打包难度大、装箱难度大。

校正工人进行钢梁校正

焊接工正在作业(左图为在焊接平台内)

四个“超”带你走进非洲第一高楼

1 “超”厚板焊接——120毫米

国内一般项目钢板厚度平均不到40毫米,而本项目40毫米以上厚板,使用量高达31.36%,最大厚度达120毫米,超厚高强度钢板焊接难度大,加上沙漠地区昼夜温差大、易结露、风沙大等特点,为项目焊接工作带来了极大挑战。为此,项目开展针对性的焊接工艺试验,并组织工人进行焊接培训和现场考试取证,最终项目焊接合格率达到98%以上。

2“超”高伸臂桁架——9.3米

项目伸臂桁架跨越两个楼层高度达到了9.3米,相比而言,国内外其他项目伸臂桁架,一般只分布在单个楼层,由于截面大,板材厚,伸臂桁架施工焊接难度极大,项目成员与美国DAR设计院一起进行技术攻关,运用Etabs三维模拟计算及设计优化,保证了1米高伸臂桁架截面的对接偏差只有2毫米。

3“超”大立面支撑——单元尺寸9120毫米*12600毫米

按照项目设计方案,需在两个子核心筒中间安装立面支撑,拼装长度达12.6米,宽度9.12米并且核心筒四周无通道可以到达作业面安装十分困难,项目通过运用MIDAS软件对施工全过程模拟,确定最优施工工序并创新运用液压爬升整体平台,设置操作架用于立面支撑安装保证结构整体安全。

4“超”远距离构件运输——单次海运周期历时近2个月

本项目构件全部采用国标材质在国内生产制造运抵现场需经历国内“陆运+海运+埃及陆运”三个步骤,每个构件都需要跨越万里的旅程才能运抵现场,单次海运周期历时将近2个月,项目部通过优选合格供应商,提前策划加工分区等手段,保证了项目构件的如期供货,完美履约。

2018年5月,标志塔项目开工

2019年11月,项目首吊成功

2021年6月,项目主体成功封顶

2021年8月,项目主体钢结构成功封顶

最终,项目团队克服了极端气候,钢构件形式变化多、运输量巨大、装箱难度大等重重困难,在加快施工进度的同时,保证施工安全,高质量完成全部钢结构施工。

专家评审会

2023年12月,“中国钢结构金奖”专家组到现场进行核查和评审,对该项目给予了高度评价,认为项目成果总体达到行业领先水平。该项目成功入选第十六届“中国钢结构金奖”(第一批)获奖工程。

版权申明:本文章内容来自中建新疆建工(集团)有限公司。版权归原作者所有,如涉及作品版权问题,请与我们联系,我们将及时处理!